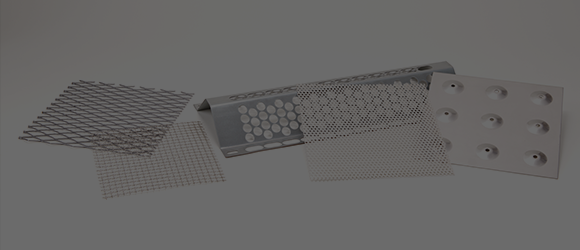

PROCESSING METHOD 二次加工

パンチングメタルやエキスパンドメタル、金網などの各種製品商品の二次加工も承っております。

お気軽にご相談ください。

切断

シャーリング

はさみと同じ原理で上下2枚の刃で切断

はさみと同じ原理で、上刃を下刃に押し付けることによって切断する方法です。直線に切断をすることができ、単純な直線切断に適しております。極端に細長く切断をする場合は、力の加わり方の関係でねじれが発生する可能性があります。 板厚によっては精度を求める場合、別の切断方法を用いられる場合があります。

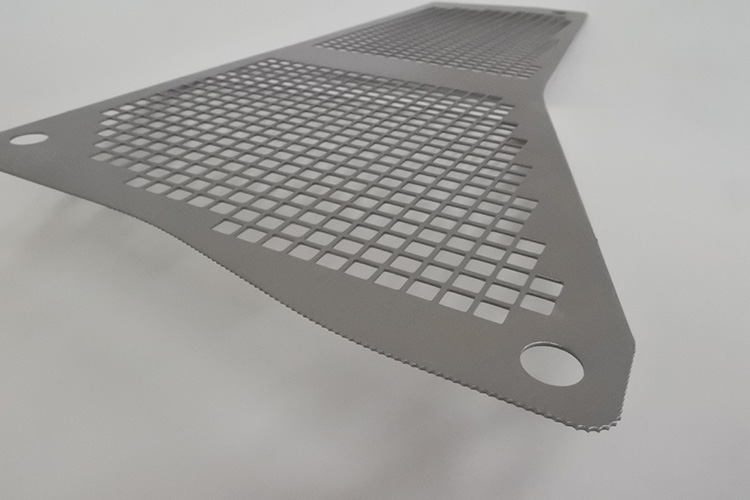

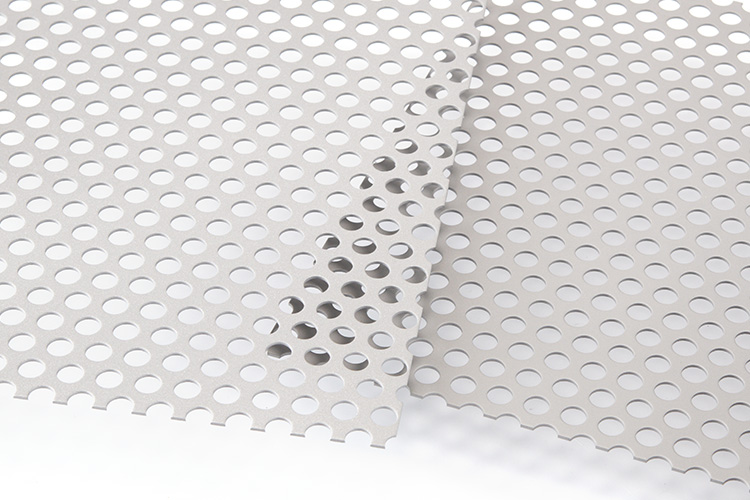

ニブリングカット

金型を用いて連続的に切断

タレットパンチプレス機を用いて、金型で少しずつ切断する方法です。切断面は、ニブリング痕と呼ばれる金型の繋ぎ痕が残ります。また、原板と製品はプラモデルのように接合しているため切断後は繋がり跡も残ります。ステンレス・アルミニウム・鉄などの薄板の加工に適しています。

レーザーカット

レーザー光を用いて材料を溶融切断

レーザー光をレンズによって集約させ、その熱で対象を溶かして切断する方法です。炭酸ガスを用いたCo2レーザーと光ファイバを媒質としたファイバーレーザーが一般的であります。レーザー切断は、複雑で精密な形を美しく切り出すことが可能です。

ガス溶断

熱で溶かして切断

可燃性ガスと酸素を混合し燃焼させた炎で金属を切断する方法です。主に厚板を切断する際に利用しております。レーザーでは切れない100㎜以上の板厚でも切断可能です。ステンレスやアルミは切断出来ません。

プラズマ切断

プラズマアークの熱で切断

一定以上の電気を放電させたときに発生するプラズマアークの熱を利用し切断する方法です。切断対象と電極の間にプラズマアークを発生させる必要があり電気を通す材料にのみ加工できます。切断面にこげが発生いたしますが、板厚の厚い材料の加工が可能です。

ソーカット

のこぎり状の刃を回転させ切断

のこぎり状の刃を使用し切断する方法です。刃を回転させ一定方向に力をかけて切断をするため、切断面に切断跡が残ります。板厚が厚い材料や角パイプや鋼管等、他の切断方法では形が変形してしまうものや切断できないものが切断可能です。

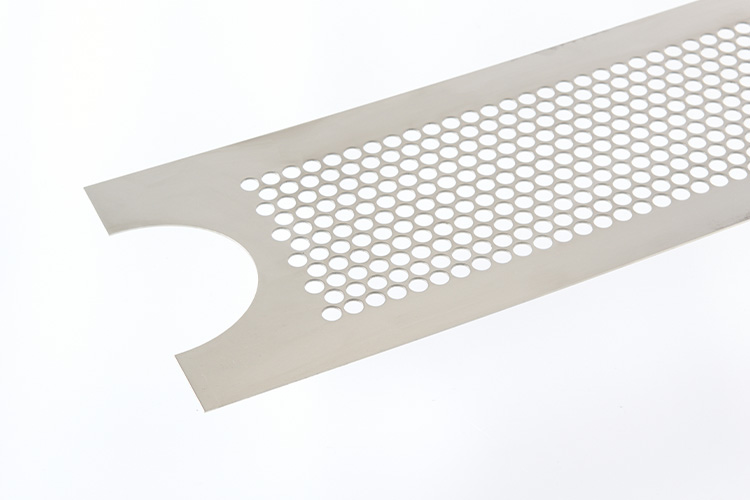

取付孔

ピアス孔

一般的な下孔

鋼板を下地材に取付けるための一般的な下孔です。取付けるねじ(ボルト)径より少し大きめな孔を加工する必要がございます。

長孔(ルーズ孔)

取付寸法誤差を吸収

取付孔を長孔加工にすることにより下地の取付寸法誤差をある程度吸収し、取付を容易にします。

タップ

直接ねじ山をつくる

鋼板に直接ねじ山をつくることで、部品点数や工数を抑えることができます。

ザグリ孔

円錐上に角度が付いた加工

主に化粧面にネジ頭が飛び出さないように円錐上に角度が付いた皿ザグリ(皿もみ)という加工孔のことです。ザグリ孔を施すことで、美観に優れ安全性も高めることが可能です。

曲げ

角度曲げ

曲げ加工機を使用し板の角度を変える加工

曲げ加工機を使用し板の角度を変える加工方法です。プレスブレーキに上下金型を取り付けて上型を下型に押し込むことで直線状に曲げます。金型を変更するこことで様々な形状に曲げることが可能です。曲げる回数や角度を変えることによりハット曲げや箱曲げ等ができるようになります。

ロール曲げ(R曲げ)

ロール機を使用し曲面にする加工

ロール機を使用し曲面にする加工方法です。3本ロール機による円弧曲げ(R曲げ)や円筒状に成型加工します。プレスブレーキの追い曲げでも円弧曲げは可能です。一度では円弧や円筒状にはならない為、複数回加工し成型していきます。

ヘミング曲げ(ハゼ折り)

エッジ(板の端)を平に押しつぶす加工

プレスブレーキで鋭角に曲げた後、人が触れる部分のエッジ(板の端)を無くすために180°折り曲げ平らに押しつぶす加工方法です。端部の強化が可能なため安全対策として効果的で、手などが触れた時になめらかなタッチとなるようにしたい場合に使用します。曲げとしては難しい加工となります。

リブ加工

曲げ部分の強度アップ加工

曲げ加工をした曲げ部分にリブを作り、曲げ角度の安定や強度アップすることが可能な加工方法です。板厚を変えることなく製品強度を高めることができます。リブのつけ方が悪いと逆効果となり、強度の低下や曲げ部が変形する恐れがあります。リブ位置をバランスよく配置することと、深さを正しく入れることによって効力を発揮します。

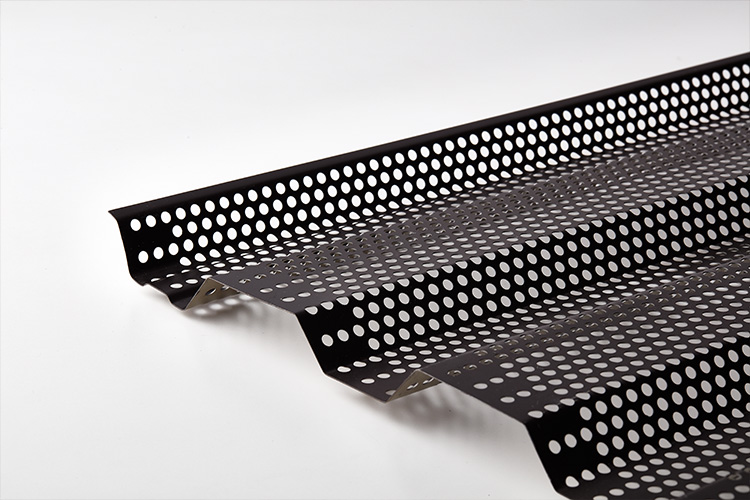

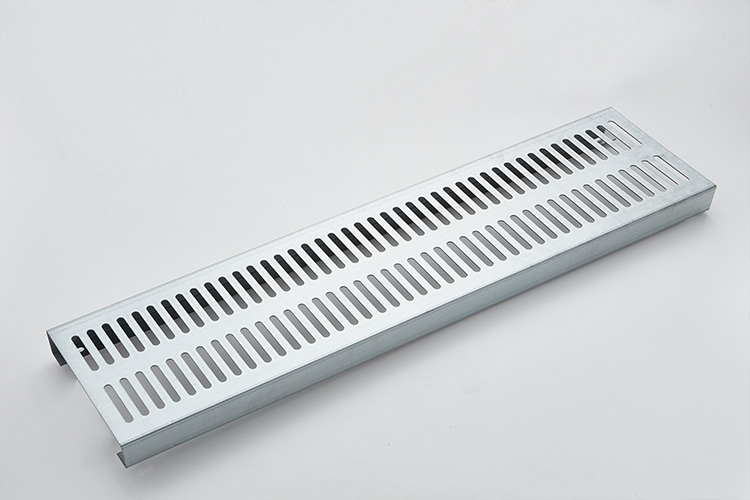

フォーミング加工

複数のコマ(ローラー)の間に板材を通し成型する加工

複数のコマ(ローラー)の間に板材を通し成型する加工方法です。一般的には、プレス加工にて成型する際に工程や精度に誤差が出ますがフォーミング加工は決まったコマに通して成型を行う為加工スピードと精度が高いです。他の板金加工よりも長い寸法のものが加工可能で屋根材等でも使用可能です。規格によってコマが決まっているため、寸法を変更する場合はコマの変更が必要になります。

塗装

焼付塗装

塗料の選択肢と色の種類も多い一般的な塗装方法

金属塗装における焼付塗装とは、一般的にメラミン樹脂系・ウレタン樹脂系・アクリル樹脂系・フッ素樹脂系の溶剤を塗布し、110~200℃の温度で一定時間加熱し焼き付けることにより被膜が硬化する、熱硬化性樹脂を含有する溶剤塗料を使用した塗装を指します。塗料を硬化させることで強度の高い塗膜を形成することができますが、塗料にはシンナーが含まれていて焼付時に気化し硬化することから膜厚を厚くすることが困難です。塗料の選択肢が多く色の種類も多いため汎用性が高いことから最も一般的な塗装方法です。

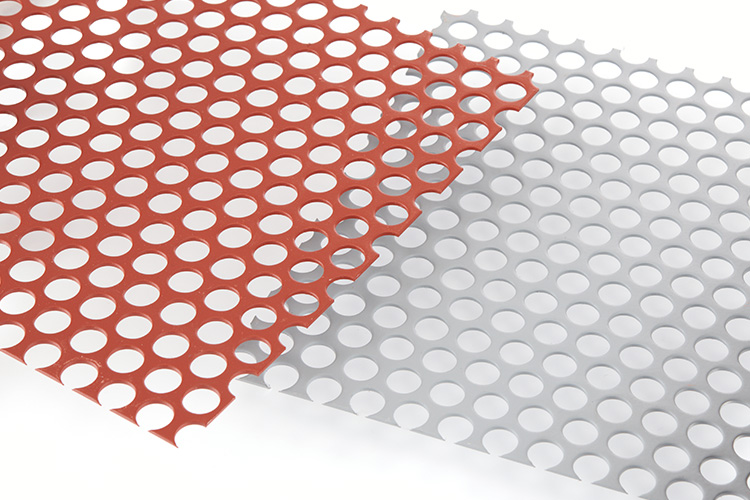

粉体塗装

塗料吸着率が高くムラのない均一な塗装が可能

粉体塗装も焼付塗装の一種ではありますが、金属塗装では一般的に溶剤ではなく粉末状の塗料(主にポリエステル樹脂等)を静電気の吸着作用により塗布し、焼付乾燥(180~200℃)を行い塗膜を形成する塗装方法です。溶剤塗料と異なり焼付の際に水分や溶剤が気化することが無いため厚い膜厚で塗装することができ、溶剤よりも塗料吸着率が高くムラのない均一な塗装が可能です。

常温乾燥塗装

加熱できない木やプラスチックなどの塗装方法

一般的に常乾塗装と呼ばれ、大型で焼付乾燥炉に入らないものや加熱できない木やプラスチック、現場等で塗装する際に用いられる塗装方法です。焼付を行わないため熱の影響はありませんが、現場等屋外の場合は天候により乾燥時間が左右される懸念があります。

さび止め塗装

金属の腐食を防ぐ塗料を使用した塗装

さび止め塗装とは金属の腐食を防ぐさび止め効果のある塗料を使用した塗装です。金属の表面に塗膜を形成し、さびの原因となる水や酸素を触れさせないようにすることでさびや腐食を防ぎます。最終的には上塗り(現場塗装)でさび止めの色が覆われることが多いため、現場では金属に近いグレー色や赤さび色に塗装されることが一般的です。さび止め塗料は油性系とエポキシ樹脂系がありますが、油性系は乾燥時間が長いためエポキシ樹脂系を用いることが主流です。

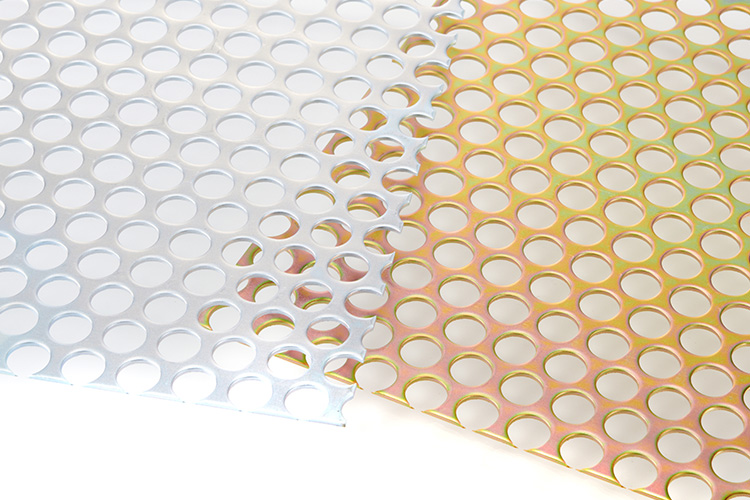

めっき

溶融亜鉛めっき

高温で溶かした亜鉛の槽に浸す処理

鋼板(鋼材)を脱脂・酸洗い等の下処理をおこない、高温で溶かした亜鉛の槽に浸すことで厚いめっきの皮膜を形成し、ドブめっき処理ともいわれております。めっき皮膜は亜鉛の酸化皮膜となり、空気や水を通しにくくなるためサビを防げます。

電気めっき

めっき物質と金属を溶液に入電流を流す処理

めっきしたい物質(亜鉛)とめっきをつけたい金属を溶液の中に入れ、電流を流すことで金属に薄いめっきの皮膜を形成します。溶融亜鉛めっきよりも皮膜が薄いですが、均一に皮膜が形成されるため、外観が綺麗です。表面の化成処理は、主に光沢クロメート(ユニクロ)有色クロメート(ジンクロ)がございます。

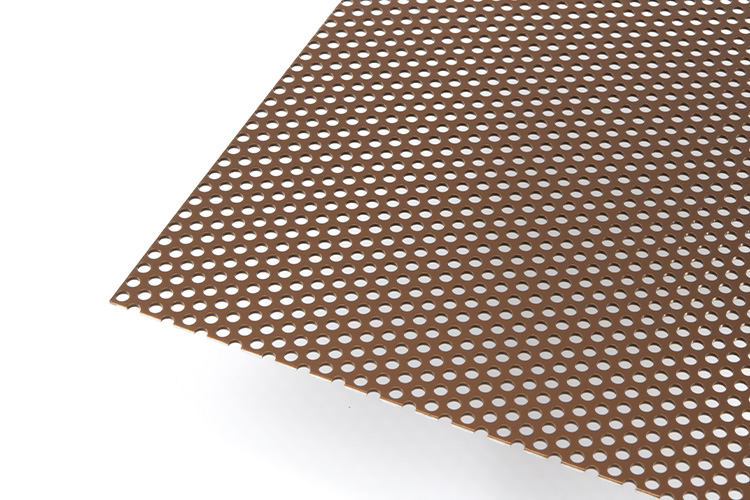

合金めっき

溶融亜鉛めっきに比べ耐食性が向上

溶融亜鉛めっきした製品を、高温で溶かした合金(亜鉛・アルミニウム・マグネシウム)の槽に浸すことで厚い合金めっきの皮膜を形成されます。溶融亜鉛めっきに比べ耐食性が向上致します。

リン酸亜鉛処理

通常のめっき製品に比べ傷が付きやすい

溶融亜鉛めっきした製品を意匠性のあるグレー基調の色合いをだすために再び薬液槽につけ、りん酸亜鉛皮膜を形成します。通常のめっき製品に比べ傷が付きやすいため、取り扱いの注意が必要です。

表面処理

ブラスト

研磨剤を製品に打ち付け表面処理を施す加工

ブラスト加工とは、研磨剤を製品に打ち付けて、表面処理を施す加工方法です。主に球体を当てて加工する「ビーズブラスト」や、砂状の研磨剤を当てて加工する「サンドブラスト」などがあります。効果としては表面に凹凸を付けられるため、塗装の密着性を上げることができます。また、表面の錆や汚れを落とすことも可能です。

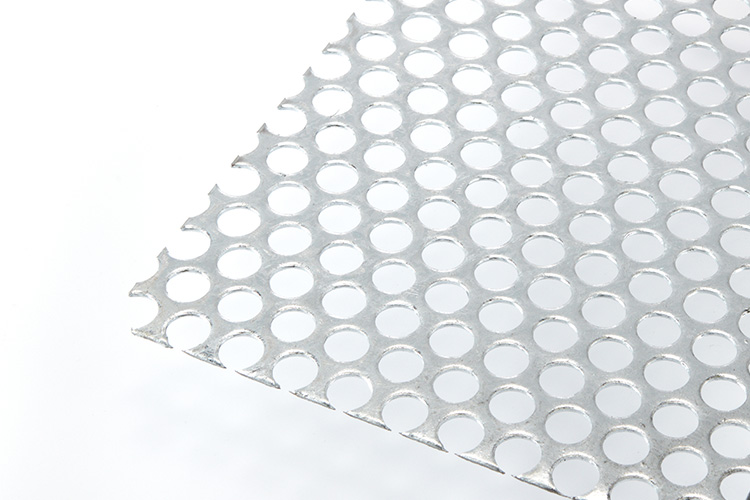

アルマイト

人工的に酸化被膜を生成させる表面処理

アルマイトとは、陽極酸化処理とも呼ばれる加工方法です。アルミニウムを陽極(+極)で電解処理することで人工的に酸化被膜を生成させる表面処理になります。一般的にアルミニウムは被膜で保護されているため、錆びにくく、耐食性も良いとされておりますが、被膜が非常に薄く、環境によって腐食してしまう可能性があるため、アルマイト処理で表面を保護しております。

電解研磨

電解液を介して直流電流を流す加工

電解研磨とは、研磨する製品を陽極(+極)にして、対極となる陰極(-極)との間に電解液を介して直流電流を流す加工方法です。電解研磨の特徴は、平滑で汚れが付きにくく綺麗であり、かつ高い耐食性を持つ研磨面になります。また、高級感のある光沢仕上げ面になることも特徴の一つとして挙げられます。

バフ研磨

ホイール状の研磨道具を使用する加工

バフ研磨とは、「バフ」と呼ばれるホイール状の研磨道具を使用し、主にステンレス材を研磨する加工方法です。綿やフェルトで作られたバフを製品の表面に回転させながら当てることで研磨していきます。バフ研磨は一般的に数字で「〇〇番」と呼ばれることが多く、数字が大きいほど光沢があります。

脱脂

表面に付着した油脂や埃などを取り除く処理

脱脂とは、金属表面に付着した油脂や埃などを取り除く処理のことです。パンチングメタルを製作する際、加工油を付けて加工を行っておりますが、ステンレス製品に関しましては、パンチング加工後に脱脂処理を行っております。そのため、油を拭き取る手間なく、すぐに製品をお客様に使用していただけます。

溶接

MAG溶接

混合したガスを用いた溶接

MAG溶接(Metal Active Gas溶接)とは、ガスシールドアーク溶接の一種であり、シールドガスに不活性ガスと活性ガスである炭酸ガス(CO₂ガス)を混合したガスを用いた溶接方法です。シールドガスに炭酸ガスを混ぜることにより、アークが細く集中するため深い溶け込みが得られます。しかし、CO₂ガスが化学反応を起こすためアルミ等の非鉄金属溶接はMAG溶接ではなくTIG溶接・MIG溶接を用います。

MIG溶接

シールドガスに不活性ガスを用いた溶接

MIG溶接(Metal Inert Gas溶接)とは、ガスシールドアーク溶接の一種であり、シールドガスに不活性ガス(主にアルゴン又はヘリウム)を用いて実施される溶接方法です。不活性ガスは母材と化学反応を起こさないため、アルミ等の非鉄金属の溶接に用いられます。スパッタが少なくビード(溶接部分)が盛り上がることがないため美観に優れますが、シールドガスが高価であるということ、またアークが広がるため溶け込みが他のシールドガス溶接に比べ良くありません。

TIG溶接

手動で金属電極棒を供給する溶接

TIG溶接(Tungsten Inert Gas溶接)とは、ガスシールドアーク溶接の一種であり、シールドガスに不活性ガス(主にアルゴン又はヘリウム)を用いているのはMIG溶接と同様ですが、溶接する金属電極棒がタングステンでできています。金属電極棒が自動で供給されるMAG・MIG溶接等の半自動溶接と異なり、手動で金属電極棒を供給する必要があります。そのため、溶接スピードが遅く、作業者の技量に左右されてしまう半面、最も融点の高いタングステンを電極として用いるため多くの種類の金属を溶接する事が可能です。作業中の火花の発生がなく、溶接部分が見える状態で作業ができるため複雑な形状をした物でも溶接可能です。溶接後の美観に優れますが、溶け込みが浅く熱影響層が広いため製品に熱歪みが発生します。

プラズマ溶接

極薄板や微小部品の溶接に適した溶接

プラズマ溶接は、電極と母材との間に発生させるプラズマアークを利用して行う溶接法です。非消耗電極式に分類され電極にタングステンを用いることはTIG溶接と同様ですが、電極を包むノズルとプラズマガスによってアークが絞られエネルギー密度の高いアークとなっていることが特徴です。熱集中性が良いためビード幅が狭く高速溶接が可能です。よって歪みの少ない溶接が可能です。アークの指向性が高いためすみ肉溶接にも適しておりスパッタも発生しません。低歪化が求められる溶接やアークの安定性が不可欠の極薄板や微小部品の溶接に適していますが、部材精度・継手形状・溶接姿勢およびトーチの操作性などが問題となることが多いです。そのため、プラズマ溶接を使用する場合には事前作業を含め溶接作業の細部まで十分な検討を行うことが必要です。

レーザー溶接

レーザー光を用いた金属を溶融・凝固させる溶接

レーザー溶接とは指向性や集中性の良い波長の光をレンズで集め、極めて高いエネルギー密度のレーザー光により金属を局部的に溶融・凝固させる溶接方法です。様々な材質を溶接することが可能で、小さな焦点に高いエネルギーを集めて金属を溶融させるため溶込み幅が細く、他の溶接方法よりも熱影響層が小さく熱歪みが発生しにくくなります。反面、集光径が小さいことから溶接個所の密着精度や溶接面の管理が重要になり、これを怠るとクラック等の溶接欠陥が発生する原因になります。

スポット溶接

圧力をかけて電流を流し溶融させ接合する溶接方法

溶接したい金属を上下の電極で挟みこみ、圧力をかけて電流を流し、溶融させて接合する溶接方法です。溶接跡が接点(スポット)のみとなり、熱により歪みが小さいというメリットがありますが、板厚が厚いと熱が伝わりにくく溶接ができません。

組立

⚫︎パンチングメタル製品組立

防音パネル

音の相互干渉、吸音、遮音等により消音

内部に充填された吸音材まで音を到達させ、その保護、あるいは、保持するために表面材としてパンチングメタルが利用されています。パンチングメタルの穴から音を透過させパネル内で音の相互干渉、吸音、遮音等により消音します。板曲げ加工や、リベットを使用してパネルとしてのご提供も可能です。

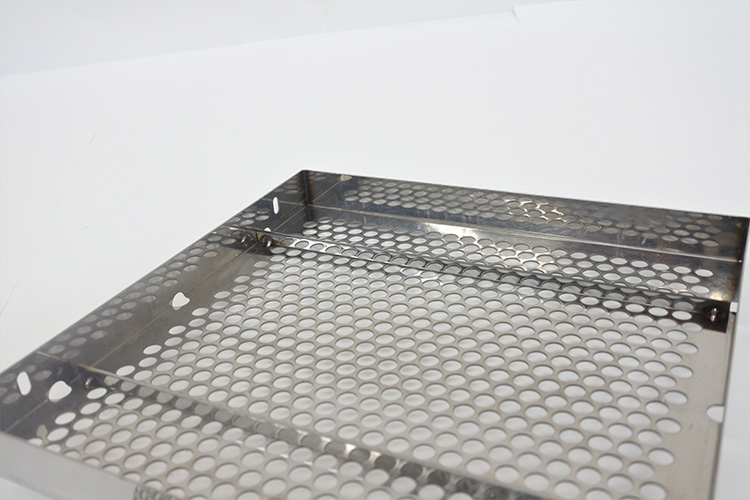

パンチングメタル残菜カゴ

大型洗浄機等の中に流体と物体を選別するために使用されている製品

一枚の鋼板からパンチング・切断・曲げ加工・コーナー溶接仕上げをして籠を製作しているため、隙間が少なく衛生的な仕様となっております。またステンレス製のためサビにくく耐久性もございます。写真のように取っ手を付けること可能です。孔・ピッチを変えることによって用途のバリエーション広がります。

パンチングメタル仕様の扉

軽量化や放熱効率をあげるためにパンチングメタルを採用

パンチングメタルを板金加工しスポット溶接やリベット等で部品を取り付け後、塗装までおこない扉としてのご提供が可能です。

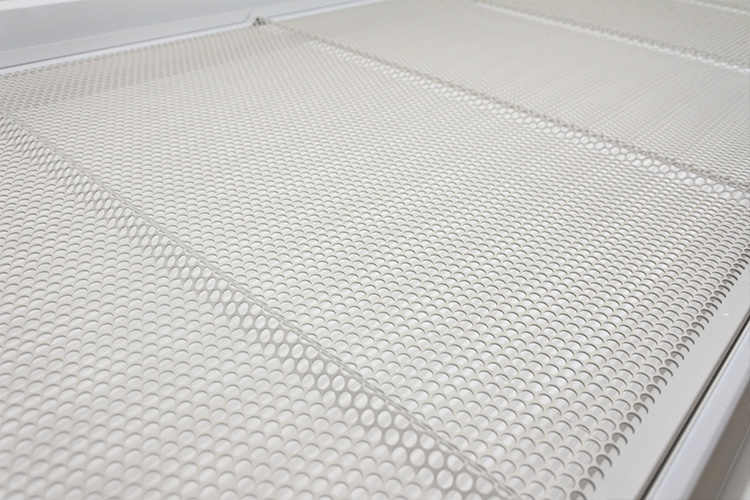

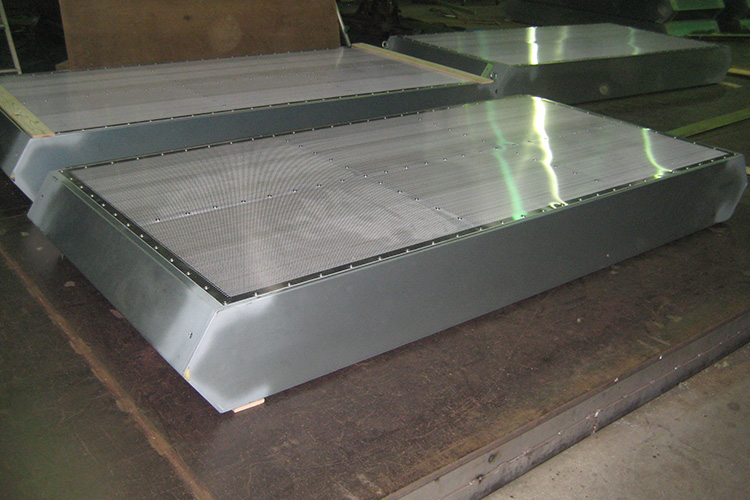

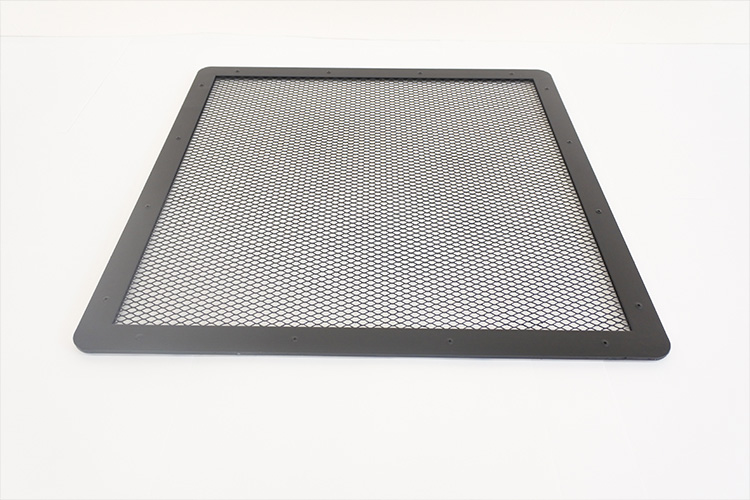

⚫︎エキスパンドメタル製品組立

エキスパンドメタル製品枠付け

スポット溶接で付けて枠付き(フレーム付き)形状

エキスパンドメタルは製品の特性上、取付孔加工がしにくいため、アングルやフラットバー等にエキスパンドメタルをスポット溶接で付けて枠付き(フレーム付き)形状にすることで、取付孔加工が容易となります。

エキスパンドメタルパーテーション

一般的なパーテーションと比べて抜け感があり圧迫感がない

エキスパンドメタルにアングルやフラットバー等で枠付けをし、角パイプの安定脚を取り付けることでパーテンションとして使用して頂けます。一般的なパーテーションと比べて抜け感があり圧迫感が出ないことが特徴です。

⚫︎金網製品組立

金網カゴ(金網蓋付き)

部品をまとめて洗浄するときに使用する製品

金網を筒状に加工し、周囲に丸棒やフラットーバー等で補強するとともに作業者が怪我をしないように配慮した製品です。蓋の脱着が容易にできるように止め金具の取付も可能です。

金網バスケット

金属部品の洗浄、ろ過用、乾燥用等に使用する製品

金属部品の洗浄、ろ過用、乾燥用等に使用されます。溶接は金網の線径によってスポット溶接、アルゴン溶接、ハンダ溶接をおこないます。必要に応じて取手(可動式、固定式)を付けることも可能です。