PLANT

工場案内

どのような製品のご要望にも応えるために

1989年、茨城県稲敷市の下太田工業団地内に約13,000㎡の敷地に茨城工場を建設して以来、金型設計・製作から一貫生産設備を配し、検査・出荷までをトータルでカバーできる体制を整えてきました。現在では最大加工能力月産1,000トンと国内最大の加工能力を有する工場として日々パンチングメタルの生産、技術向上に取り組んでおります。

ISO9001認証取得

動画で工場見学

ここから多種多様なメタル製品が、次々と生み出されています。最新鋭の設備を揃え、製品ニーズにきめ細かに対応するメタルテック茨城工場内の様子を動画でご紹介します。

設備紹介

CAPS-200

国内導入第一号となるベルギー・

スーネン社製の200トンプレス機

ワークサイズは2000mm×4000mm、最大加工板厚13mmです。NC制御のパンチコントロールを備え複雑な形状もプログラム通りにスムーズに仕上げることが可能です。

ブルックPP500

日本で唯一のドイツ・ブルック社製の

パンチング専用加工機500トンプレス

1524mm幅のコイル生産に対応しており、高速かつ高精度の加工が可能です。また、加工中に打抜幅を変更できる機能を持っています。

タレットパンチプレス

1524mm×3048mmサイズまで

対応可能なアマダ製30トンプレス

パンチング加工後のピアス・タップ・外周カット等の二次加工や少量多品種の生産に対応しております。

ベンダー

長さ4000mmサイズまで加工できる

アマダ製140トンベンダー

ハイブリット・ドライブシステムを搭載し、薄板から厚板までの高速・高精度曲げ加工を可能にした最新鋭ハイエンドベンディングマシンです。

三菱電機製ワイヤーカット

1524mmの金型を1本モノで加工

高精度製品を支える放電加工機

新開発超高速無電解電源「V500」を搭載し、世界最速、高精度加工を行うことができる大型ワイヤーカット放電加工機です。大物・多数個ワークの長時間加工に対応します。

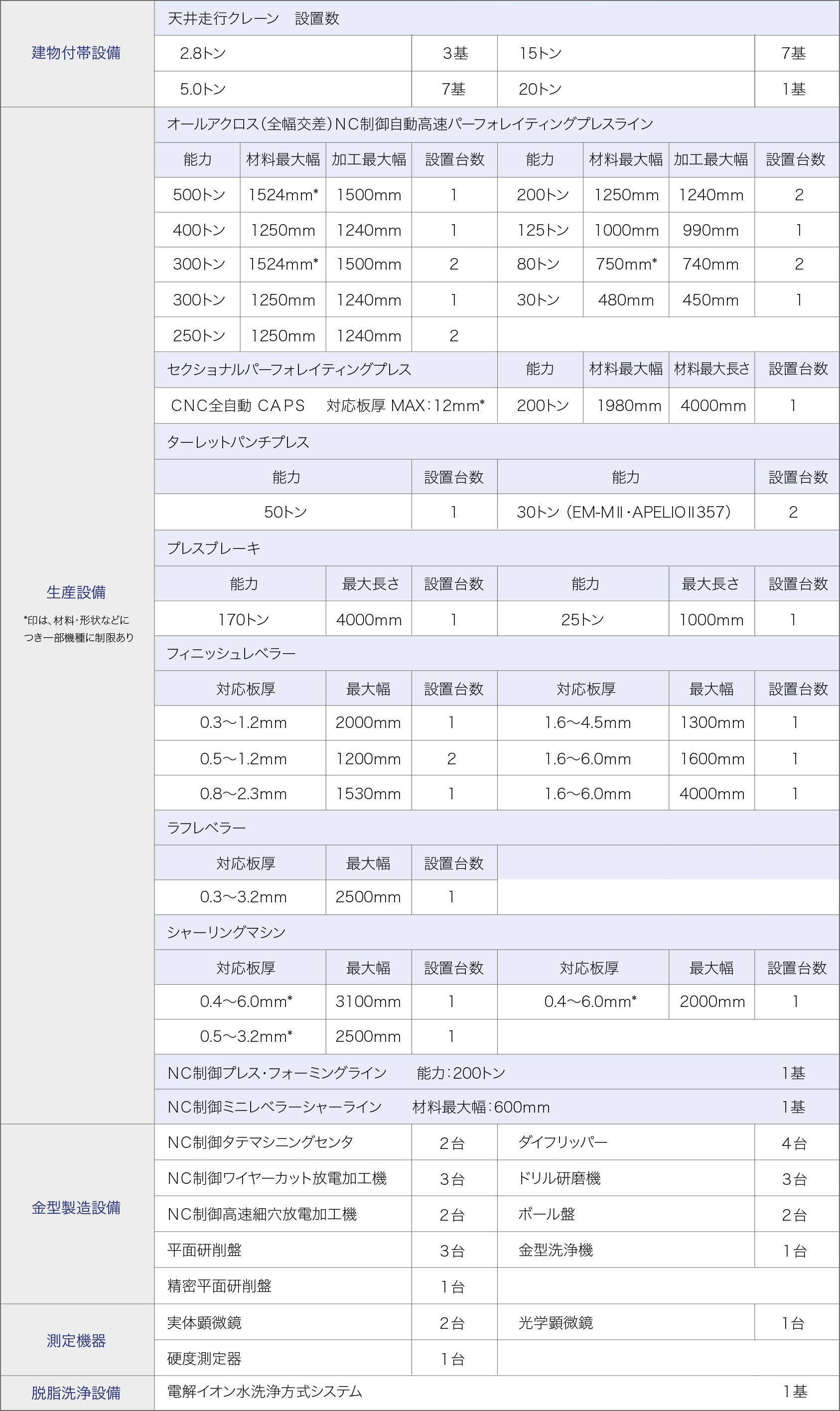

- 茨城工場設備一覧表(2022年7月 現在)

- 茨城工場設備一覧表

品質を支える加工技術

メタルテックでは、「多様化するニーズにお応えするためには、生産設備から設計できることが不可欠」というポリシーから常に最新の技術開発に努めています。

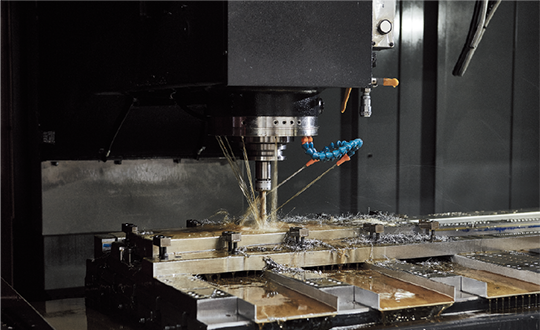

- 金型設計

-

パンチングメタルは素材に合った金型設計が必要とされます。お客様のニーズに合わせCADによる精密な図面を迅速に作成し、蓄積されたノウハウのもと、最新鋭のコンピュータ制御工作機で高性能金型を作り上げます。

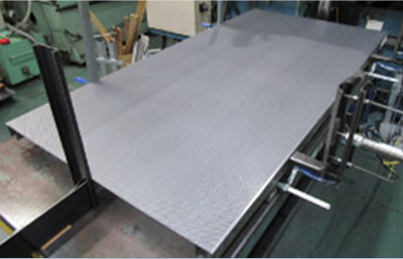

- 矯正技術

-

材料にパンチング加工をすると、必ず歪みが発生します。そのため、その歪みを除去して平らにすることが必要になります。当社では、材質・板厚、打抜仕様や歪みの程度に応じた矯正機(レベラー)の使い分けと、これまでに培ってきた熟練した矯正技術により、業界最高水準の平坦度を実現しております。

- 脱脂処理

-

ステンレス在庫製品は、無公害防錆脱脂洗浄設備により、脱脂処理をします。脱脂処理では、水を電気分解することにより生成したアルカリイオン水を用いて洗浄します。アルカリイオン水は洗浄性能が高く、かつ洗剤や防錆剤といった薬品を一切用いてないため、環境負荷が少ないのが特徴です。

パンチングメタル製造の流れ

01 設計

パンチングメタルは素材に合った金型設計が必要とされます。お客様のニーズに合わせてCADによる精密な図面を迅速に作成し、蓄積されたノウハウのもと、最新の金型システムを設計します。

02 金型制作

パンチング加工の心臓部となる金型は、最新鋭のNC制御工作機を使用して、各プレス機に合わせて高精度な金型を作りあげます。

03 打抜加工

素材、打抜パターン、加工数量等の条件に応じて、最適なプレス機を選択し加工を行います。

04 レベラー矯正

素材、板厚、打抜パターンや歪みの程度に応じて最適な矯正機(レベラー)を使い分け、長年培ってきた熟練の矯正技術により、業界最高水準の平坦度を実現しております。

05 検査

お客様のご要望にお応えするため、厳しい品質管理体制に基づく製品検査を実施しております。当社工場独自のトレーサビリティシステムを活用し、検査成績書の発行もしております。

06 出荷

専門スタッフによる最終検査後に製品サイズや数量、出荷形態に合わせて適正に梱包のうえ、茨城工場または浦安・大阪の各物流センターより全国各地に出荷しております。

お問い合わせ・ご相談など

まずはお気軽にご連絡ください

受付時間:平日8:30~17:15